ZERSPANENDE FERTIGUNG

CNC • FRÄSEN • DREHEN • BOHREN • WERKZEUG- UND VORRICHTUNGSBAU

ZERSPANENDE FERTIGUNG

CNC • FRÄSEN • DREHEN • BOHREN • WERKZEUG- UND VORRICHTUNGSBAU

Westrich GmbH: Ihr Partner für präzise zerspanende Fertigung

Sie suchen einen zuverlässigen Spezialisten für hochpräzise Zerspanung? Die Westrich GmbH ist Ihr erfahrener Partner, wenn es um CNC-Drehen, CNC-Fräsen und andere zerspanende Fertigungsverfahren geht. Wir fertigen Bauteile und Komponenten aus verschiedensten Materialien mit höchster Genauigkeit und Effizienz – für anspruchsvolle Branchen wie Maschinenbau, Automobilindustrie, Medizintechnik und viele mehr.

Mit modernster Zerspanungstechnik und einem Team hochqualifizierter Fachkräfte garantieren wir die Fertigung von komplexen Werkstücken in Kleinserien bis zur Großserie. Von der individuellen Beratung über die technische Umsetzung bis zur Qualitätssicherung – bei der Westrich GmbH erhalten Sie Zerspanungsdienstleistungen aus einer Hand, die exakt Ihren Anforderungen entsprechen. Vertrauen Sie auf unsere Expertise in der zerspanenden Bearbeitung für erstklassige Ergebnisse.

Unsere Leistungen

Fachkompetent

Wir sind ein führendes Unternehmen im Bereich CNC-Bearbeitung für Serien- sowie auch Einzelteilbearbeitung.

Mit Expertise und einem qualifizierten Team bieten wir maßgeschneiderte Lösungen in Fräsen, Drehen, Bohren und im Werkzeug- sowie Vorrichtungsbau.

Innovativ

Unser moderner Maschinenpark ermöglicht es uns, komplexe Bauteile nach Ihren individuellen Anforderungen herzustellen. Durch den Einsatz von CNC-Technologie garantieren wir Ihnen höchste Präzision und Qualität in der Fertigung. Ob Prototypen, Einzelstücke oder Serienproduktionen - wir finden die optimale Lösung für Ihr Projekt.

Teamwork

Unsere Fachkräfte verfügen über umfassendes Know-how und arbeiten eng mit Ihnen zusammen, um Ihre Vorstellungen in die Realität umzusetzen. Wir legen großen Wert auf eine transparente und vertrauensvolle Zusammenarbeit, um Ihre Zufriedenheit sicherzustellen.

Flexibilität

Neben unseren Leistungen im Bereich CNC-Bearbeitung bieten wir auch umfassende Dienstleistungen im Werkzeug- und Vorrichtungsbau an. Unser erfahrenes Team entwirft und fertigt hochwertige Werkzeuge und Vorrichtungen, die speziell auf Ihre Anforderungen zugeschnitten sind. Dabei setzen wir auf modernste Technologien und Materialien, um Ihnen optimale Ergebnisse zu liefern.

Kundenorientiert

Kundenorientierung und Qualität stehen bei uns im Mittelpunkt. Wir sind stolz darauf, unseren Kunden individuelle Lösungen anzubieten und ihnen dabei zu helfen, ihre Ziele zu erreichen. Vertrauen Sie auf unsere Expertise und lassen Sie uns gemeinsam erfolgreich sein. Bei Fragen oder Projektwünschen stehen wir Ihnen gerne zur Verfügung.

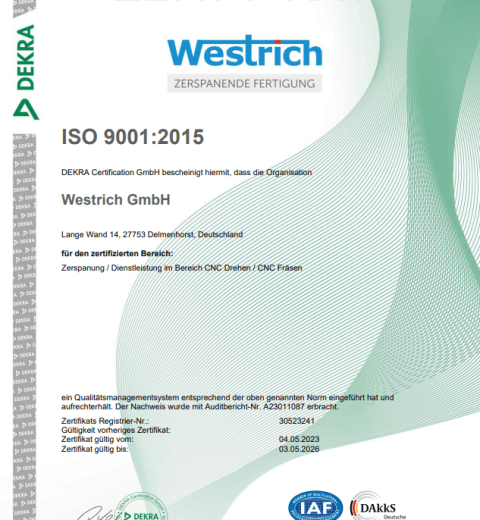

Zertifiziert

Die ISO 9001 ist die national und international meistverbreitete Norm im Qualitätsmanagement. Im Fokus steht die Optimierung von Prozessen, um die Unternehmensleistung kontinuierlich zu optimieren und Kundenanforderungen bestmöglich zu erfüllen. Eine Zertifizierung bescheinigt die Einhaltung der ISO 9001.

Über uns

- 1975 wurde das Unternehmen Westrich von den visionären Gebrüdern Westrich gegründet. Der erste Standort befand sich in der Syker Straße 89 in Delmenhorst. Von Anfang an war Westrich auf dem Weg, ein wegweisendes Unternehmen in seiner Branche zu werden.

- Am 1. Juni 1988 wurde ein bedeutender Meilenstein erreicht, als Westrich OHG von den erfahrenen Geschäftsleuten G. Hölters und H. Swierzy übernommen wurde. Unter ihrer Führung begann das Unternehmen zu wachsen und sein Potenzial zu entfalten.

- Am 10. Juni 1991 erfolgte die Umfirmierung von Westrich zur GmbH. Diese Veränderung spiegelte die stetige Weiterentwicklung und Professionalisierung des Unternehmens wider, während es seinen Kundenkreis erweiterte und seine Geschäftsaktivitäten ausbaute.

- Ein weiteres Kapitel in der Unternehmenshistorie wurde am 1. Januar 1998 geschrieben, als der Firmensitz der Westrich GmbH in die moderne Einrichtung in der Lange Wand 14 in Delmenhorst verlegt wurde. Diese strategische Entscheidung ermöglichte es Westrich, seine Ressourcen effizienter zu nutzen und eine noch bessere Kundenerfahrung zu bieten.

- Ab dem 6. Juli 2006 übernahm G. Hölters die alleinige Vertretung des Unternehmens als Geschäftsführer. Unter seiner inspirierenden Führung festigte die Westrich GmbH seine Position als Branchenführer und konnte sich durch herausragende Leistungen und innovative Lösungen auszeichnen.

- Am 1. September 2022 wurde die Westrich GmbH schließlich als direktes Tochterunternehmen der renommierten L&S Hydraulik GmbH unter der Geschäftsführung von Bastian Fuhrken übernommen. Diese spannende Übernahme eröffnete neue Möglichkeiten und erweiterte das Leistungsspektrum von Westrich erheblich.

- Ab dem 1. November 2022 übernahm Ingo Schilling die Betriebsleitung von Westrich. Mit seiner umfassenden Erfahrung und seinem strategischen Denken wird er das Unternehmen in die nächste Phase seines Wachstums und Erfolgs führen.

- Heute blicken wir bei Westrich stolz auf unsere beeindruckende Geschichte zurück. Durch unsere langjährige Erfahrung, unsere kompetenten Mitarbeiter und unsere Leidenschaft für Spitzenleistungen sind wir bestens gerüstet, um den Anforderungen unserer Kunden gerecht zu werden. Wir sind zuversichtlich, dass unsere Zukunft ebenso erfolgreich sein wird wie unsere Vergangenheit.

Ihr Kontakt zu uns

Westrich GmbH

Lange Wand 14

27753 Delmenhorst

Ihr direkter Kontakt zu uns

Auftragsabwicklung / Buchhaltung

J.Rubio Lutat

Fragen und Antworten

Unter dem Begriff Zerspanung versteht man in der Fertigungstechnik das gezielte Entfernen von Material von einem Werkstück, um eine gewünschte Form, Oberfläche oder Abmessung zu erreichen. Dabei kommen verschiedene Verfahren wie Drehen, Fräsen, Bohren, Schleifen und Sägen zum Einsatz. Das Ziel der Zerspanung ist es, das Ausgangsmaterial in die gewünschte Form zu bringen, wobei Späne als Nebenprodukt entstehen.

Zur Zerspanungstechnik gehören verschiedene Verfahren und Werkzeugmaschinen, die für die Bearbeitung von Werkstücken eingesetzt werden. Zu den wichtigsten Verfahren gehören:

Drehen: Hierbei wird das Werkstück in Rotation versetzt, während ein Schneidwerkzeug das Material abträgt.

Fräsen: Bei diesem Verfahren rotiert das Werkstück nicht, sondern das Schneidwerkzeug führt eine rotierende Bewegung aus und entfernt das Material.

Bohren: Hier wird ein rotierendes Werkzeug verwendet, um Löcher in das Werkstück zu bohren.

Schleifen: Mit Hilfe von Schleifscheiben oder Schleifbändern wird das Werkstück abgetragen und eine glatte Oberfläche erzeugt.

Sägen: Durch den Einsatz von Sägeblättern werden Werkstücke in bestimmte Formen oder Längen geschnitten.

Zur Zerspanungstechnik gehören außerdem Werkzeugmaschinen wie Drehmaschinen, Fräsmaschinen, Bohrmaschinen, Schleifmaschinen und Sägemaschinen. Diese Maschinen werden mit präzisen Steuerungen betrieben, um eine genaue und effiziente Bearbeitung zu ermöglichen.

Die Zerspanung erfolgt durch das gezielte Entfernen von Material von einem Werkstück. Dabei wird ein schneidendes Werkzeug, wie zum Beispiel eine Drehmeißel oder ein Fräser, verwendet. Das Werkzeug wird in Bewegung versetzt und trifft auf das Werkstück, um Material abzutragen.

Der genaue Ablauf und die Funktionsweise der Zerspanung hängen vom jeweiligen Verfahren ab. Im Allgemeinen lassen sich jedoch folgende Schritte beschreiben:

Vorbereitung: Das Werkstück wird in die Werkzeugmaschine eingespannt und entsprechend fixiert. Die erforderlichen Werkzeugparameter wie Schnittgeschwindigkeit, Vorschubgeschwindigkeit und Schnitttiefe werden eingestellt.

Kontakt: Das schneidende Werkzeug wird an das Werkstück herangeführt. Dabei kommt es zum Kontakt zwischen Werkzeug und Werkstück.

Spanbildung: Das Werkzeug schneidet oder schabt das Material ab und erzeugt Späne. Die entstehenden Späne werden durch die Schneidkante des Werkzeugs abgeführt.

Fortlaufender Prozess: Der Vorgang der Spanbildung wird kontinuierlich wiederholt, während sich das Werkstück und/oder das Werkzeug bewegen. So wird Schicht um Schicht Material vom Werkstück entfernt, bis die gewünschte Form, Oberfläche oder Abmessung erreicht ist.

Die genaue Steuerung und Überwachung der Zerspanung erfolgt durch die Werkzeugmaschine und deren Steuerungssystem. Dies ermöglicht eine präzise und wiederholbare Bearbeitung der Werkstücke.

Ja, Schleifen wird ebenfalls zur Zerspanung gezählt. Beim Schleifen wird Material von einem Werkstück abgetragen, um eine glatte Oberfläche zu erzeugen oder um bestimmte Maße einzuhalten. Dabei kommt ein Schleifwerkzeug, beispielsweise eine Schleifscheibe oder ein Schleifband, zum Einsatz.

Beim Schleifprozess werden kleine abrasive Partikel auf der Oberfläche des Schleifwerkzeugs verwendet, um das Material des Werkstücks zu entfernen. Durch die Rotation des Schleifwerkzeugs und den Druck zwischen Werkzeug und Werkstück entsteht ein abrasiver Verschleiß, der das Material abträgt. Die entstehenden Späne werden in der Regel mit Hilfe von Kühlschmierstoffen abgeführt.

Obwohl das Schleifen zu den Zerspanungsverfahren zählt, unterscheidet es sich von anderen Zerspanungsarten wie Drehen oder Fräsen. Beim Schleifen wird das Werkstück meist nicht durch das Schneidwerkzeug in Bewegung versetzt, sondern das Schleifwerkzeug führt eine rotierende Bewegung aus. Zudem sind Schleifprozesse oft mit sehr feinen Schneidkanten und geringen Schnittkräften verbunden, was eine hohe Oberflächengüte ermöglicht.

Bei der Zerspanungstechnik gibt es verschiedene Arten von Span, die während des Zerspanungsprozesses entstehen. Die wichtigsten Spanarten sind:

Wendelspan: Wendelspäne entstehen typischerweise beim Drehen oder Fräsen. Sie haben eine spiralförmige oder gewundene Form und werden durch das schneidende Werkzeug von der Werkstückoberfläche abgetrennt.

Reißspan: Reißspäne treten vor allem beim Sägen auf. Sie entstehen, wenn das Sägeblatt das Material durchtrennt und dabei größere Stücke oder Splitter ablöst.

Kräuselspan: Kräuselspäne werden oft beim Bohren oder Fräsen von weichen Materialien wie Aluminium oder Kupfer erzeugt. Sie haben eine gewellte, gekräuselte Form und entstehen durch die plastische Verformung des Materials.

Bogen- oder Spiralspan: Bogen- oder Spiralspäne treten häufig beim Schleifen auf. Sie haben eine gebogene Form und entstehen durch die Rotation des Schleifwerkzeugs.

Strangspan: Strangspäne sind langgestreckte, fadenförmige Späne, die sich beim Drehen oder Fräsen von duktilem Material wie Kupfer oder Aluminium bilden.

Die Art des Spans hängt von verschiedenen Faktoren ab, wie dem Werkstoff, dem verwendeten Werkzeug, den Schnittbedingungen und der Zerspanungstechnik. Die Kenntnis der Spanarten ist wichtig, um den Zerspanungsprozess zu analysieren und die Werkzeugauswahl sowie die Schnittparameter entsprechend anzupassen.

Lohnfertigung bezeichnet die Auslagerung der Produktion oder Fertigung von Produkten an externe Unternehmen, die spezialisierte Dienstleistungen in diesem Bereich anbieten. Bei der Lohnfertigung werden die Produktionskapazitäten und das Know-how eines spezialisierten Auftragnehmers genutzt, um bestimmte Teile, Baugruppen oder auch komplette Produkte nach den Vorgaben des Auftraggebers herzustellen.

Im Rahmen der Lohnfertigung übernimmt der Auftragnehmer die Verantwortung für die Produktionsprozesse, die Bereitstellung von Maschinen, Materialien und Arbeitskräften sowie die Einhaltung der vereinbarten Qualitätsstandards und Liefertermine. Der Auftraggeber profitiert von der Auslagerung der Produktion, da er dadurch flexibel auf Kapazitätsschwankungen reagieren kann, keine eigenen Produktionsanlagen und Fachkräfte benötigt und sich auf sein Kerngeschäft konzentrieren kann.

Die Lohnfertigung wird in verschiedenen Branchen und Bereichen eingesetzt, wie beispielsweise im Maschinenbau, der Elektronikindustrie, der Automobilindustrie oder der Metallverarbeitung. Sie ermöglicht Unternehmen, ihre Produktionskosten zu optimieren, die Effizienz zu steigern und gleichzeitig auf externe Fachkompetenz zurückzugreifen.